Expertises

DEDECKER PRECISION MECHANICS - DPM est :

- Décolleteur

- Usineur spécialiste en tournage et en fraisage

- Rectifieur

Avec DPM, vous avez l'assurance que toutes les opérations d'usinage et de finitions sont réalisées en interne.

En effet, de par notre dynamique d'investissements et notre volonté de vous offrir en interne un maximum d'expertises, nous intégrons au fur et à mesure de notre développement des procédés de super finition :

- Ebavurage

- Honage

- Traitements de surface

- Traitements thermiques

- Traitements spécifiques

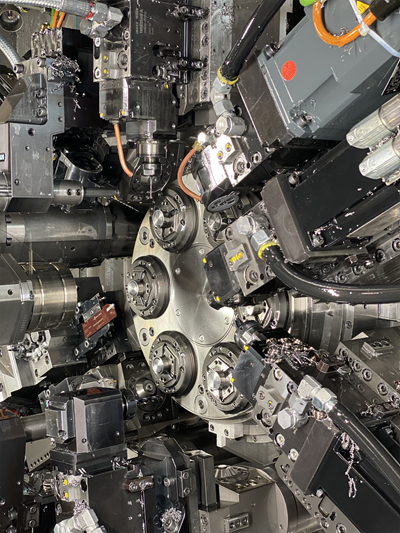

Décolletage

Le décolletage consiste en la fabrication en série de pièces de précision par enlèvement de matière à partir de barres de métal, à l'aide d'un outil coupant.

DPM est spécialisée dans des barres de métal de diamètres : < 16, < 25, 32 et 65 mm

Pour vous offrir des services à la pointe de la technologie, nous soutenons les investissements de notre parc machines afin qu'il soit de dernière génération.

De ce fait, grâce à des temps de chargement de série très courts, une réduction au minimum des temps morts, nous vous proposons :

- des pièces usinées à des coûts très concurrentiels

- de nombreuses possibilités d'usinage : polygonage est possible selon le procédé de tournage longitudinal ou droit, même sur les matériaux fortement alliés. , Fraisage avec outil rotatif, aussi en combinaison avec l'usinage sur l'axe C (Fonction Transmit)., ebavurage elliptique (Ebavurage homogène (enlèvement de copeaux homogène) de perçages transversaux par interpolation de l'axe C, l'axe X et l'axe Z avec outil rotatif).

Fraisage

Le fraisage désigne l'enlèvement de matière sous forme de copeaux dû à la combinaison de 2 mouvements : la rotation de l'outil de coupe et l'avance de la pièce à usiner.

Le fraisage via des machines à commande numérique (CNC) nous permet de réaliser tout type de formes même complexes.

Vous pouvez aussi bien nous fournir un dessin ou un modèle pour réaliser l'usinage de vos pièces de précision.

Atelier robotisé pour l'usinage de pièces de Ø > 150 mm à partir de pièces de découpe, pièces forgées & pièces de fonderie.

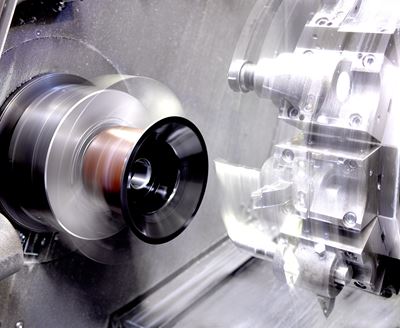

Tournage automatique

Le tournage est également un procédé d'usinage qui consiste à l'obtention de pièces de forme cylindrique ou conique à l'aide d'outils coupants sur des tours, par l'enlèvement de copeaux.

En tournage, le mouvement de coupe est obtenu par rotation de la pièce serrée dans une pince et le mouvement d'avancement par le déplacement de l'outil coupant.

Les pièces sont usinées en petites, moyennes ou grandes séries sur des tours automatiques conventionnels (à came) ou à commande numérique (bi-broches, deux ou trois tourelles).

Elles sont usinées les unes à la suite des autres dans la barre, le but étant d'atteindre une productivité et une précision élevées. On cherche aussi, en général, à produire le moins de copeaux possible.

Rectification

La rectification d'une pièce mécanique est une opération qui consiste à améliorer son état de surface. Procédé de super finition, la rectification s'effectue sur une machine-outil conçue à cet effet : la rectifieuse. Le but étant d'approcher une surface d'une forme parfaite. Il existe plusieurs techniques de rectification : plane, cylindrique de révolution ou conique.

La rectification est souvent utilisée dans le but de préparer des surfaces frottantes, par exemple la portée d'un arbre qui tournera dans un palier lisse ou dans un joint d'étanchéité. Elle peut également être utilisée pour donner un profil particulier à la pièce lorsque la meule a été au préalable usinée au profil complémentaire.

Dans le cas de la rectification cylindrique, la pièce tourne sur elle-même en effectuant sa course parallèlement à l'axe de la meule.

Nous sommes équipées de machines nous permettant de proposer de la rectification extérieure de Ø 10 à Ø 120mm.

Honage

Le honage, aussi appelé rodage, est une opération de finition en usinage qui consiste à rayer les parois d'un cylindre pour obtenir une face unie et polie.

Traitement de surface

La phosphatation est un prétraitement chimique de pièces en acier ou en fonte. Cette opération a pour conséquence de modifier l'aspect de la surface des matériaux afin de l'adapter à des conditions d'utilisation données.

Le traitement consiste en un dépôt par électrolyse sur la périphérie de la pièce et permet d’obtenir une couche de phosphate fer-manganèse ou Fer-zinc.

DPM propose 2 types de traitement de surface :

- La phosphatation manganèse qui permet d'améliorer du glissement sous lubrification tout en gardant une bonne résistance à la corrosion. Ce traitement est adapté aux pièces mécaniques qui sont en frottement.

- La phosphatation zinc qui permet d'améliorer la fixation des peintures ou des vernis.

Traitement thermique

Le traitement thermique consiste en la modification de la microstructures des matériaux tels que les métaux et alliages, c'est à dire à lui faire subir des transformations de structure grâce à des cycles prédéterminés de chauffage et de refroidissement afin d'en améliorer les caractéristiques mécaniques : dureté, ductilité, limite d'élasticité, durée de vie...

Ce procédé est souvent couplé avec l'emploi d'une atmosphère contrôlée lors de la mise en température de la pièce, soit pour éviter son oxydation, soit pour effectuer un apport ou changement moléculaire de surface.

DPM vous propose les procédés de traitement thermique suivants :

- Trempe par induction (en enfilade ou entre-pointes)

- Revenu

- Cémentation

- Carbonitruration

- Nitruration

Découvrez les procédés en détail :

La trempe par induction consiste à la création d'une couche de surface durcie qui permet d'augmenter la résistance à l’usure, la dureté de surface et l’endurance.

Ce processus se réaliser sur des zones localisées tout en gardant les qualités du composant.

Le revenu est un deuxième processus de durcissement qui se réalise après la trempe et permet d'obtenir la dureté souhaitée de la surface.

La cémentation, processus de durcissement, est un traitement thermochimique qui permet de modifier les propriétés d'un métal en l'alliant à très haute température avec du cément. Les propriétés du métal sont ainsi modifiées.

La carbonitruration est un traitement thermochimique de diffusion de carbone et d’azote. Processus de cémentation, elle permet l’augmentation de la résistance à l’usure et la dureté de la surface de par la création d’une couche superficielle dure.

La nitruration est un processus de traitement thermochimique de dissolution d’azote et de précipitations de nitrures durs utilisé. Elle permet augmenter la résistance à l’usure, la dureté de la surface et l’endurance.

Traitement spécifique

Le traitement QPQ (Quench-Polish-Quench) est un traitement au bain de sel qui permet d'augmenter la dureté des matériaux tels que l'acier. Il permet aussi d'augmenter :

- la résistance à l'usure

- la rigidité

- la résistance à la corrosion

Ebavurage

Lors de la fabrication de pièces, des bavures, surplus involontaire de matière, peuvent apparaître. Ces bavures inesthétiques, peuvent être coupantes et ainsi créer des blocages lors d'opérations d'assemblage ultérieures.

L'ébavurage est donc un procédé d’usinage qui consiste à traiter la surface d’une pièce afin de la lisser parfaitement. Les résultats obtenus vont dépendre essentiellement de la méthode et des matériaux utilisés.